Un ROI facile à mesurer

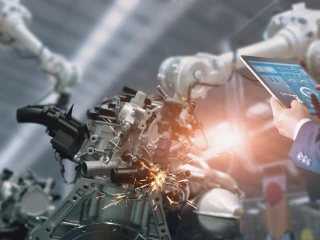

Dernière partie du scénario, la maintenance prédictive. Cette fois-ci, les données collectées au début sont analysées en intégrant l’historique. Cette analyse est effectuée dans le module SAP PDMS (Predictive Maintenance & Service). En corrélant différents signaux, comme une vibration anormale et un taux d’humidité, la solution met en évidence des comportements types et estime une probabilité de panne.

De cette façon, l’entreprise peut déterminer les équipements à risque, à l’aide d’un score de santé calculé par l’application. Quand ce score atteint un certain seuil, choisi par l’entreprise, celle-ci peut planifier de manière automatique l’intervention préventive d’un technicien.

Effectuer les réparations en amont permet de réduire les arrêts de production et les pertes associées : le retour sur investissement (ROI) est aisément mesurable. Pour un industriel, le gain associé à une réduction de 5% de son taux de pannes peut représenter des économies importantes rentabilisant rapidement la solution. L’entreprise peut aussi envisager la monétisation de ces données, en les revendant aux fabricants d’équipements afin qu’ils améliorent leurs produits.

Notre démonstration est entièrement articulée autour de SCP, pour plusieurs raisons. Tout d’abord, la plateforme permet de centraliser les données, nombreuses et collectées en temps réel.

C’est aussi dans SCP que sont générées les alertes. L’offre de PaaS (Platform-as-a-Service) de SAP nous a permis de construire le tableau de bord dans lequel les données collectées s’affichent sous la forme d’indicateurs visuels. La mobilité est également incluse « by design ». C’est enfin à travers SCP que s’effectue l’intégration avec les composants de l’ERP S/4 et avec le module prédictif PDMS.

/SAP-on-azure-blog1-720x360-(1).webp?mode=autocrop&w=320&h=240&attachmenthistoryguid=5c2bc1c2-b2af-4b6d-9bb5-c378929fc3ea&v=&focusX=429&focusY=123&c=6d2a20521f4312c772e8f923ea5e1f7034fd804eeec5dec04dec563d56e4979f)